COLUMNコラム

誤出荷を防止するための5つの検品手法とは

誤出荷が発生してしまうと、クレーム対応や正しい商品の再発送など手間と無駄な費用がかかり、お客様からの信頼も失ってしまいます。

ここでは、誤出荷を防止するための5つの検品手法をご紹介します。

目視による検品

出荷数が少ない現場などでは、目視による検品が一般的なのではないでしょうか?

出荷明細書などに書かれた商品名と実際送付する商品を目視で確認することで、検品作業を行います。

検品業務をシステム化するための費用がかからないというメリットはありますが、出荷の精度や作業の標準化という点において、課題が残ってしまいます。

ハンディターミナルやバーコードスキャナの利用

商品についているバーコードやQRコードをハンディターミナルやバーコードスキャナで読み込むことで、バーコード照合による高精度な検品が行えるようになります。

バーコードは商品が製造された時点でパッケージについているのが大半で、バーコードをシールに印刷して貼り付けてもそれほどコストがかからないので、広く活用されている検品手法です。

(ハンディターミナルを活用した出荷検品が可能なクラウド在庫管理システムはこちら)

RFIDの活用

RFIDとは、ID情報を埋め込んだRFタグから電波などを用いてその情報をやり取りする技術のことで、これを活用することにより複数の商品を一度に検品することが可能になります。

RFIDを活用した検品は広がりつつありますが、RFIDを利用した際のコストがバーコード運用に比べ割高である点、RFIDを貼付する商品によっては読み込み精度が落ちる点などの課題もあります。

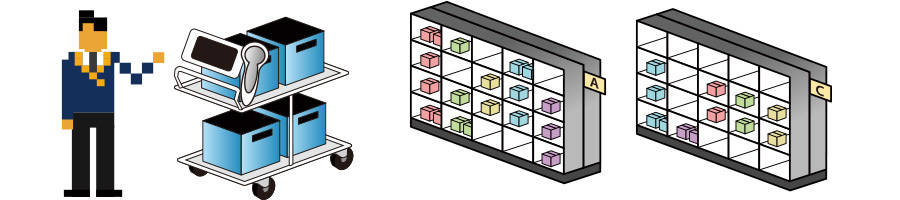

ピッキングカートなどによる重量検品

商品をピッキングする際に、ピッキングカートを使う現場も少なくありません。

ピッキングカートには秤の機能が付いている物もあり、事前に商品の重量を登録しておくことで、重量検品を行うことも可能になります。

また、大型の施設などでは、ベルトコンベヤの一部に秤を設置し、それによる重量検品を行う現場もあるようです。

画像の認識による検品

AIの画像認識の機能により、商品をカメラで撮影するだけで、検品が行えるシステムが開発されたようです。

今後、AIの画像認識の精度が向上することで、AIを活用した検品が広く利用されるようになるのではないでしょうか?

まとめ

新しい技術の活用やRFIDなどの低価格化により、検品の手法も変わりつつあります。

現場の運用と導入コスト、ランニングコストなどを考慮し、最適な検品手法を選択することが重要になります。

物流ソリューション一覧

アトムエンジニアリングの物流ソリューションをご紹介します

課題 | 対応方法 | ソリューション |

|---|---|---|

| 誤出荷を防止したい | バーコード照合を活用した出荷検品の実施 | 在庫管理システム >> |

| 在庫の先入れ先出しをしたい | 入荷日・製造日・賞味期限などの日付をシステムで管理 | 在庫管理システム >> |

| 在庫管理の精度を上げたい | 倉庫作業を行う際に、ハンディターミナルなどでバーコードを照合 | 在庫管理システム >> |

| 商品のロット管理、賞味期限管理を行いたい | 入荷時にロットや賞味期限をシステムに登録し、履歴を管理 | 在庫管理システム >> |

| バーコードを利用した出荷検品だけ行いたい | ハンディターミナルやスマートフォンを活用したバーコード検品が可能な検品システムの導入 | 検品システム >> |

| トレーサビリティに対応したい | 商品の賞味期限やロット番号を管理し、出荷履歴が見えるシステムの導入 | 在庫管理システム >> |

| ピッキング作業の時間を短縮したい | 表示器を使用したデジタルピッキングシステムの導入 | デジタルピッキングシステム >> |

| 仕分け作業の時間短縮をしたい | 表示器を使用したデジタルアソートシステムの導入 | デジタルアソートシステム >> |