COLUMNコラム

倉庫内作業を効率的に行うための7つのポイントとは

倉庫内の作業が煩雑で、効果的に業務が行えないという方も少なくないのではないでしょうか?

ここでは、倉庫内作業を効率的に行う8つのポイントをご紹介します。

倉庫内の整理整頓

倉庫内作業を効率的に行うための第一ステップは倉庫の中の整理整頓になります。

清掃を定期的に行い清潔な状態をキープすること。商品や倉庫内で使用する器具の置き場所を明確にし、必ず同じ場所に収納するようにすることが重要になります。

また、棚に入りきらない商品の置き場所を事前に決めておくことや商品の荷捌きスペース、仮置きスペースなどをしっかり確保しておくことも、商品を事前に決めた場所に保管し、作業しやすい環境を作るためには重要になります。

業務の標準化の実施

入荷・入庫・出庫・出荷など様々な倉庫内作業がありますが、作業する方々が各々のやり方で業務を行っていては、物流品質にムラが発生してしまいますし、作業の効率化は難しいのではないでしょうか?

効果的な作業方法を検討し、それらのマニュアル化を行う。

これを作業する方に守ってもらうようにすることで、業務の標準化、作業効率改善が可能になります。

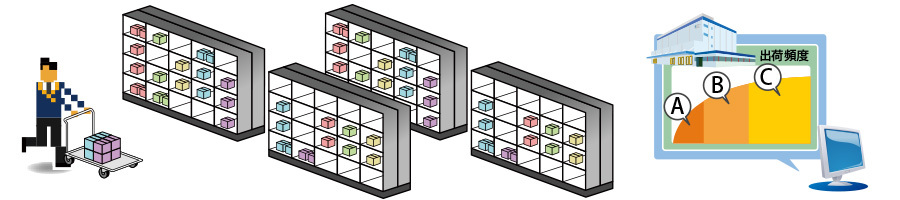

作業動線の短縮

倉庫内作業には、商品のピッキングや入庫作業など、倉庫の中を歩き回らなければならない様々な作業があります。

作業する方の動線を意識して短くすることも倉庫内作業の効率化には効果的です。

出荷頻度ごとに商品を分類する出荷ABC分析を行い、出荷頻度の高い商品を入出荷しやすい場所に移動することや一緒に出荷される頻度が高い商品を近くに保管するなどのロケーションの最適化も重要です。

また、ピッキングする商品を保管するピッキングエリアと、そこに補充する商品を保管しておくリザーブエリアのレイアウトを改善し、商品補充の際の移動距離を短縮することも、トータル的な業務改善には効果的です。

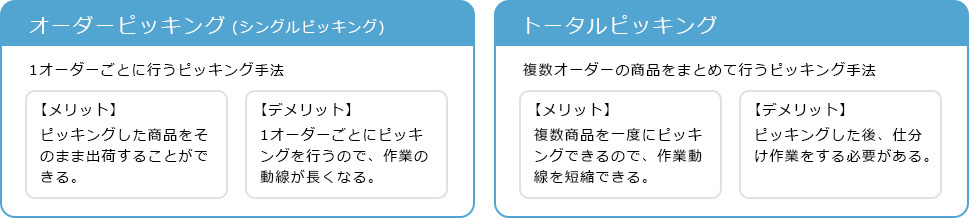

適切なピッキング手法の選択

商品を出庫するピッキング作業には大きく分けると1オーダー毎にピッキングするオーダーピッキング(シングルピッキング)と複数のオーダーを1度にピッキングするトータルピッキングに分類することができます。

オーダーピッキングはピッキングした商品をそのまま出荷するやり方で、一般的に商品の種類が多い際に効果的とされています。

また、トータルピッキングはその逆に出荷先が多く、商品の種類が少ない時に効果的であるとされています。

トータルピッキングはピッキングする際の作業動線を短縮することができますが、出荷する際に出荷先毎に仕分けをする必要が出て来る場合もありますので、商品の種類や現場の運用に合わせて最適なピッキング方法を選択することが、作業の効率化には重要です。

十分な作業スタッフの確保

商品が入荷するタイミングや出荷するタイミングなど、倉庫内作業が忙しい時に十分な作業スタッフを確保できるよう作業シフトの変更、時間調整を行うことで、スピーディーに業務を行うことが出来るようになります。

また、入出荷を行う時間帯に作業スタッフを確保できるよう、商品を運んでくれる配送業者と調整を行うことも重要です。

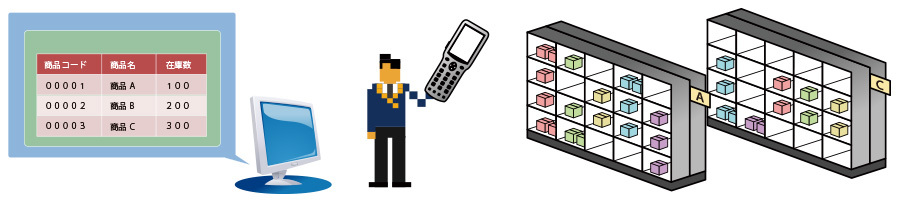

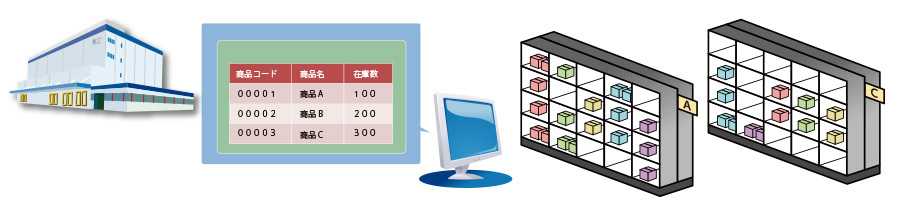

在庫管理システムの導入

在庫管理システムを導入し「どこに」「何が」「いくつ」あるのかがすぐに分かるようにすることも、倉庫内作業の効率化には不可欠です。

商品を探して倉庫の中を探し回る必要もなくなりますし、在庫の数を確認するために実際に倉庫まで行き商品の数を確認する必要もなくなります。

また、ハンディターミナルなどのマテハン機器とバーコードなどを利用することで、目視による確認を行う必要もなくなりますので、作業をスピーディー、正確に行うことが可能になります。

(在庫管理業務の効率化を実現するクラウド在庫管理システムはこちら)

適切な在庫数を確保

適切な在庫数を確保することは、倉庫内作業の効率化には不可欠です。

在庫を多めに保管すると、その分の倉庫作業を行わなければならず、また、在庫が足りなくなると、商品を急ぎ発注しなければならなくなり、余計な手間が発生します。

また、売れる見込みがない商品を1つにまとめて保管するなどの対応を行うことで、保管スペースの有効活用も可能になります。

まとめ

倉庫作業の効率化を行うには、整理整頓、作業方法の標準化と最適化、マテハン機器や在庫管理システムの導入などが効果的です。

また、その際には物量の変化や費用対効果なども考慮に入れ、倉庫作業全体で効率化を図ることが重要になります。

物流ソリューション一覧

アトムエンジニアリングの物流ソリューションをご紹介します

課題 | 対応方法 | ソリューション |

|---|---|---|

| 誤出荷を防止したい | バーコード照合を活用した出荷検品の実施 | 在庫管理システム >> |

| 在庫の先入れ先出しをしたい | 入荷日・製造日・賞味期限などの日付をシステムで管理 | 在庫管理システム >> |

| 在庫管理の精度を上げたい | 倉庫作業を行う際に、ハンディターミナルなどでバーコードを照合 | 在庫管理システム >> |

| 商品のロット管理、賞味期限管理を行いたい | 入荷時にロットや賞味期限をシステムに登録し、履歴を管理 | 在庫管理システム >> |

| バーコードを利用した出荷検品だけ行いたい | ハンディターミナルやスマートフォンを活用したバーコード検品が可能な検品システムの導入 | 検品システム >> |

| トレーサビリティに対応したい | 商品の賞味期限やロット番号を管理し、出荷履歴が見えるシステムの導入 | 在庫管理システム >> |

| ピッキング作業の時間を短縮したい | 表示器を使用したデジタルピッキングシステムの導入 | デジタルピッキングシステム >> |

| 仕分け作業の時間短縮をしたい | 表示器を使用したデジタルアソートシステムの導入 | デジタルアソートシステム >> |